- Home

- Over

- Producten

- WINKEL

- Markten

- Toepassingen

- Servicedienst

- Contact

- Nieuws

Kalibratie 📰

17 februari 2023

Kalibreren kan worden gedefinieerd als een reeks handelingen waarbij de nauwkeurigheid van een meetinstrument van welk type dan ook (zoals een Krachtopnemers) wordt vergeleken met een erkende norm. Het kalibratieproces kan ook het bijstellen van het meetinstrument omvatten om het in overeenstemming te brengen met de norm. Door meetinstrumenten te ijken aan de hand van erkende normen, kunnen zij vervolgens worden getraceerd om aan te tonen dat zij voldoen aan de internationale normen.

Waarom Krachtopnemers kalibreren?

Een Krachtopnemers is een apparaat dat wordt gebruikt om gewicht of kracht te meten in een aantal verschillende Toepassingen. De Krachtopnemers zelf is een transducer die wordt gebruikt om een kracht om te zetten in een elektrisch signaal. Dit signaal is gewoonlijk slechts enkele millivolts en moet worden versterkt voordat het kan worden gebruikt. De meeste Krachtopnemers maken gebruik van rekstrooktechnologie. Deze technologie is zeer beproefd en heeft zich al meer dan 40 jaar bewezen.

Krachtopnemers wordt vaak gebruikt als onderdeel van een weegsysteem omdat het niet-intrusieve, zeer nauwkeurige meetgegevens van de belasting biedt. Met de juist geïnstalleerde en gekalibreerde Krachtopnemers wordt routinematig een nauwkeurigheid van ongeveer 0,03 tot 1% (afhankelijk van het type Krachtopnemers ) bereikt. Deze systemen zijn van fundamenteel belang voor tal van industriële sectoren, waaronder lucht- en ruimtevaart, offshore, scheepvaart, zwaar hijswerk en de automobielsector. Productaansprakelijkheid en veiligheidskwesties vereisen dat krachtmetingen aantoonbaar nauwkeurig zijn, hetgeen gewoonlijk wordt bereikt door kalibratie volgens nationale normen. Deze herleidbaarheid tot een nationale norm is vaak ook een vereiste voor de naleving van ISO9000, wat resulteert in bedrijfsprocedures die kalibratieschema's en het bijhouden van de nodige registers specificeren als onderdeel van hun kwaliteitsbeheersysteem.

Aangezien alle Krachtopnemers onderhevig zijn aan verslechtering door gebruik, mishandeling, drift of veroudering, moet regelmatig een kalibratie worden uitgevoerd om vast te stellen hoe de Krachtopnemers momenteel presteert, ongeacht of het bedrijf over een kwaliteitsbeheersysteem beschikt. Krachtopnemers kan ook minder betrouwbaar worden door elektrische invloeden, mechanische effecten, Instrumentatie storingen en loszittende kabels enz. Het niet inspecteren of reinigen van Krachtopnemers is een andere belangrijke factor die tot operationele problemen kan leiden, aangezien zich rond Krachtopnemers zelfs in een schone omgeving deeltjes kunnen ophopen. Tenzij routinematig kalibraties worden uitgevoerd, kunnen de metingen van de belasting steeds onnauwkeuriger worden, zonder dat de gebruiker zich ervan bewust is dat hij gebrekkige gegevens gebruikt.

Handhaving van de normen

ISO9000 en vele andere normen geven als maximumperiode tussen herkalibratie om de twee jaar aan, en vaker als het instrument in die periode aanzienlijk verslechtert (meestal meer dan 1%). Veel Krachtopnemers -gebruikers kiezen voor een jaarlijkse kalibratie als standaardinterval om ervoor te zorgen dat de metingen altijd zo nauwkeurig mogelijk zijn, wat vooral belangrijk is als ze worden gebruikt voor veiligheidskritieke toepassingen ( Toepassingen). Maar hoewel veel Krachtopnemers -gebruikers kiezen voor een jaarlijkse ijking, maken slechts weinigen een vergelijking tussen de huidige ijking en de vorige ijking om de mate van achteruitgang van de nauwkeurigheid te bepalen. Dit is een zeer nuttige oefening, aangezien de resultaten kunnen worden gebruikt om een geschiktere periode voor herkalibratie te bepalen, die zelfs vaker dan een jaar kan zijn als de Krachtopnemers wordt gebruikt in een bijzonder zware omgeving of onder zware bedrijfsomstandigheden (hoge trillingsniveaus, overmatige cyclische belasting).

Wat is een standaardkalibratie?

Een standaardkalibratie test Krachtopnemers herhaalbaarheid en lineariteit, die beide worden gebruikt om de nauwkeurigheid te bepalen. Meestal wordt een "5-stappenmethode" gebruikt, waarbij een bekende belasting stapsgewijs op de Krachtopnemers wordt aangebracht en bij elke stap de uitgangswaarden worden gemeten. Zo worden bijvoorbeeld bij een 100 ton zware Krachtopnemers metingen verricht bij een belasting van 20, 40, 60, 80 en 100 ton. Dit proces wordt tweemaal herhaald, en het verschil in de resultaten wordt gebruikt om de herhaalbaarheid/nauwkeurigheid te bepalen. Aangezien de meeste Krachtopnemers met een of andere vorm van uitlezing/display worden gebruikt om een weegsysteem te vormen, moeten de Krachtopnemers en Instrumentatie indien mogelijk altijd samen worden gekalibreerd.

Waar kan ik mijn Krachtopnemers laten kalibreren?

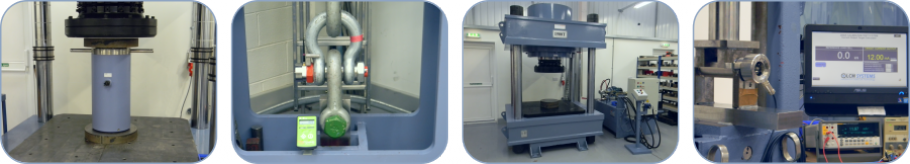

De meeste fabrikanten zullen gekalibreerde en traceerbare Krachtopnemers leveren, hoewel velen gebruik zullen maken van een onafhankelijke dienst. LCM Systems heeft echter de stoutmoedige stap genomen en opdracht gegeven tot de bouw en installatie van een 1500 ton zware ijkproefmachine ten behoeve van zijn klanten.

De toevoeging van deze machine betekent dat alle Krachtopnemers, sluitingen en pennen met capaciteiten tot 1500 ton in compressie, en 150 ton in spanning, in-house kunnen worden gekalibreerd. De mogelijkheid om kalibraties tot 1500 ton uit te voeren is ook vrij uniek, aangezien er naast het National Physical Laboratory slechts één andere kalibratiemachine in het VK is die Krachtopnemers met dergelijke hoge capaciteiten kan testen.

Voor de klanten betekent dit dat de prijzen kunnen worden verlaagd en dat snellere levertijden kunnen worden gerealiseerd voor grotere capaciteiten Krachtopnemers. Aangezien veel van de LCM Systems' Krachtopnemers worden gebruikt in veiligheidskritische Toepassingen, zijn alle kalibraties herleidbaar tot nationale normen met behulp van kalibratieapparatuur die is getest volgens BS EN ISO 7500-1.

Om deze informatie als pdf te downloaden, klik hier.

Ons kalibratiecertificaat voor testmachines kan worden gedownload via de onderstaande links

Kalibratiecertificaten voor testmachines

|

|